Molde para cesta de la ropa

Molde para Cestas de Ropa: Análisis Integral de Diseño, Fabricación y Aplicación

Molde para Cestas de Ropa: Análisis Integral de Diseño, Fabricación y Aplicación

Introducción

En la vida doméstica moderna, las cestas de plástico para ropa se han convertido en un artículo doméstico indispensable debido a su ligereza, durabilidad, facilidad de limpieza, diversidad de estilos y bajo costo. El punto de partida de todo esto es un cuerpo industrial preciso: el molde para cestas de ropa. Los moldes son la "madre de la industria", y la calidad del molde para cestas de ropa determina directamente la eficiencia productiva, la apariencia, la resistencia estructural y el control de costos del producto final. Este artículo profundizará en el contenido técnico y el valor industrial del molde para cestas de ropa.

1. Definición y Clasificación del Molde para Cestas de Ropa

1.1 Definición

El molde para cestas de ropa es una herramienta personalizada diseñada específicamente para la producción en masa de cestas de plástico mediante el proceso de moldeo por inyección. Inyecta plástico fundido (como PP o PE) en su cavidad, que se enfría y solidifica para formar un producto con una forma, tamaño y estructura específicos.

1.2 Clasificación

Según la estructura del producto y el proceso de fabricación, se clasifica principalmente en los siguientes tipos:

-

Molde integral: Produce la cesta de ropa monolítica más común, formando un producto completo en una sola inyección. Su estructura es relativamente simple y es el más utilizado.

-

Molde para cestas plegables: Este tipo de molde tiene un alto contenido tecnológico. Requiere el diseño de estructuras de bisagra precisas (generalmente bisagras de película delgada) y mecanismos de cierre, garantizando que la cesta se pliegue y bloquee correctamente. La estructura del molde es compleja y exige altos requisitos de materiales y enfriamiento.

-

Molde para cestas con ruedas/tapa: Este tipo puede requerir un conjunto de múltiples piezas. Es decir, el cuerpo principal de la cesta, las ruedas y la tapa se producen en moldes separados y luego se ensamblan. El diseño del molde debe considerar la precisión del ajuste entre los componentes.

-

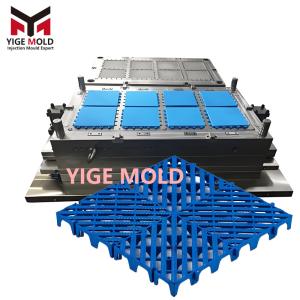

Molde multicavidad: Para mejorar la eficiencia productiva, un molde puede tener múltiples cavidades idénticas (por ejemplo, 1x2, 1x4), permitiendo producir varios productos en una sola inyección. Es adecuado para la producción en masa de modelos estándar.

2. Estructura Central y Sistemas del Molde

Un molde de inyección completo para cestas de ropa es una integración compleja de sistemas, que incluye principalmente las siguientes partes:

2.1 Sistema de conformado

-

Cavidad: Parte cóncava del molde que determina la forma exterior de la cesta.

-

Núcleo: Parte convexa que define la forma interior de la cesta. Para cestas de ropa, el núcleo suele ser de gran tamaño y requiere numerosos orificios de ventilación para expulsar el aire de la cavidad durante la inyección, evitando defectos como burbujas atrapadas o quemaduras.

2.2 Sistema de alimentación

Canales por donde el plástico fundido entra en la cavidad. Para piezas grandes y de pared delgada como las cestas de ropa, se suele utilizar:

-

Sistema de canal caliente: Reduce eficazmente el material de desecho (rebabas), mantiene el plástico fundido y facilita el llenado de piezas grandes, mejorando la eficiencia productiva. Es la configuración estándar en moldes de gama media-alta.

-

Puntos múltiples de entrada con válvula de aguja: Para cestas grandes, se emplean múltiples puntos de inyección simultáneos para garantizar un llenado rápido y uniforme de la cavidad, evitando marcas de unión visibles o un llenado incompleto debido a rutas de flujo largas.

2.3 Sistema de enfriamiento

Es crucial para determinar el ciclo de producción y la deformación del producto. Las cestas de ropa, al ser voluminosas y de pared delgada, son propensas a deformarse si el enfriamiento no es uniforme. El interior del molde incluye complejos canales de enfriamiento, generalmente diseñados con "enfriamiento conformado" para que los conductos estén lo más cerca posible de la superficie de la cavidad, logrando un enfriamiento eficiente y uniforme.

2.4 Sistema de expulsión

Tras el enfriamiento, el producto debe expulsarse suavemente del núcleo. Para cestas de ropa, se suele usar:

-

Expulsión asistida por aire: Debido a la gran superficie de la cesta y la fuerte adherencia al núcleo, junto con la suavidad del material (como el PP), el uso exclusivo de ejectores puede causar marcas blancas o deformaciones. Por ello, es común combinar "expulsión por aire comprimido + ejectores". Se instalan válvulas de aire en el molde que, tras la apertura, introducen aire comprimido entre el producto y el núcleo para separarlo parcialmente, antes de que los ejectores o placas de expulsión terminen el proceso.

-

Placa de expulsión grande/bloques de expulsión: Para garantizar una fuerza de expulsión equilibrada, se utilizan placas de gran superficie o múltiples ejectores sincronizados.

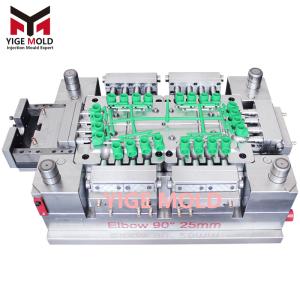

2.5 Sistema de extracción lateral

Si la cesta tiene orificios para asas laterales, ranuras decorativas complejas o cierres, se requieren mecanismos de correderas o expulsores inclinados que se retiren antes o durante la apertura del molde para liberar estas partes que impedirían la expulsión.

2.6 Sistema de ventilación

Además de los orificios de ventilación en el núcleo, se mecanizan ranuras de ventilación superficiales en la línea de partición y las uniones de las correderas para asegurar la salida del aire de la cavidad.

3. Factores Clave en el Diseño del Molde

-

Ángulo de desmoldeo: Las paredes internas y externas de la cesta deben tener un ángulo suficiente (generalmente 1°-3°) para facilitar la expulsión sin afectar la apariencia ni el uso.

-

Uniformidad del espesor de pared: La falta de uniformidad es la principal causa de contracción, deformación y marcas de hundimiento. El diseño debe garantizar un espesor consistente en el cuerpo principal, siendo el espesor de las nervaduras generalmente del 50%-60% del espesor principal.

-

Diseño de nervaduras: Para mejorar la capacidad de carga y la rigidez estructural, se diseñan nervaduras en forma de red o radiales en el fondo y los laterales. Su diseño debe considerar el flujo del material, la ventilación y evitar hundimientos en la superficie opuesta.

-

Tasa de contracción: Según el material plástico seleccionado (por ejemplo, PP tiene una contracción de ~1.5-2.5%), se amplía previamente con precisión el tamaño de la cavidad del molde.

-

Tratamiento superficial: Dependiendo de los requisitos del producto, la superficie de la cavidad puede pulirse (brillo espejo, mate) o texturizarse (granulado, patrones geométricos) para dar diferentes acabados a la cesta.

4. Materiales y Procesos de Fabricación del Molde

-

Aceros principales:

-

Cavidad y núcleo: Se prefieren aceros para moldes plásticos preendurecidos, como P20 (3Cr2Mo) o 718 (P20+Ni), que ofrecen buena mecanizabilidad, pulibilidad y resistencia moderada al desgaste. Para moldes de cestas plegables con mayores exigencias, se puede usar acero inoxidable para moldes como S136.

-

Correderas, expulsores inclinados, bloques de desgaste: Se emplean aceros con mayor dureza tras templado, como H13 o SKD61.

-

-

Proceso de fabricación:

-

Mecanizado CNC (desbaste y acabado): Uso de máquinas herramienta CNC grandes para fresar y taladrar el acero, dándole la forma inicial.

-

Tratamiento térmico: Templado y revenido de las partes que requieren alta dureza.

-

Mecanizado de precisión: Uso de electroerosión por hilo (wire EDM) y electroerosión por penetración (EDM) para superficies complejas, ranuras de nervaduras y detalles finos.

-

Pulido y texturizado: Técnicos especializados realizan pulido manual o mecánico de la superficie de la cavidad, o aplican texturas químicas/láser.

-

Ensamblaje y puesta a punto: Montaje de todas las piezas, el marco estándar, el sistema de canal caliente, cilindros, etc., seguido de pruebas en la máquina de inyección para ajustar parámetros hasta obtener productos conformes.

-